Металът се счита за много важен материал в много области - от строителство на къщи, производство на коли, и дори се използва в самолети. Има много начини, по които хората могат да формират метал за различни продукти, които могат да се използват. Методът на дифузионното ливене е стандартен метод за формиране на метал. Затова тук ще разгледаме какво умираща форма лЕВИЦА части е, как работи, и кога и защо може да бъде по-добре от някои други методи за формиране на метал.

Какво е ди кастването?

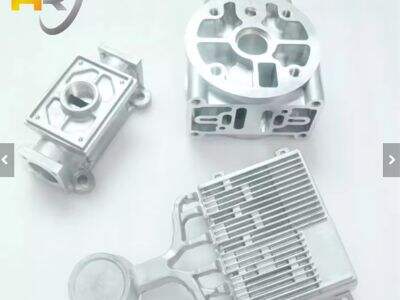

Huarui Die casting Ако имате специална нужда от алуминиев компонент, формовка под тиск може да го предостави. Използваме формичка, която е вид съдове, формирани точно като частта, която искаме да създадем. След като се излива, топеното метал охлажда и затвердява в тази формичка, получавайки се твърда метална част. Когато се затверди, частта може да бъде премахната от формата. Производството на метални части по този начин е много полезно и има много предимства пред другите начини на производство.

Предимства на шаблонното ливене:

1) Висока прецизност: нещо добрo при шаблонното ливене е, че частите се правят с висока прецизност. Формите са внимателно проектираните за да произвеждат висококачествени части, които изискват минимален вторичен процес. Това е критично за неща като автомобилни части, електронни корпуси и медицински aparati, които трябва да се съединяват прекрасно.

По-малко отпадъци: Едно от най-добре качествата Част от леяне в формичка това, че произвежда много малко отпадъци. Останалите парчета метални отпадъци също могат да бъдат переработени и повторно използвани лесно. Ди кастингът изпраща по-малко отпадъци, което е по-добър вариант за нашата планета. Също така процесът е главно машинен, което е добре за поддържане на ниските разходи и бързото производство.

Защо Ди Кастингът е По-Добър?

Има няколко много добри причини ди-кастингът обикновено да е по-добър вариант от другите методи за формиране на метал.

Значителни части: Частите, произведени чрез ди-кастинг, обикновено са по-твърди и по-издръжливи от останалите процеси. Причината е, че топеният метал се инжектира в формата с висока притисъчна сила. Притискът позволява създаването на гъст и устойчив материал.

Скорост:

Ди кастингът е бърз метод за производство на части, което е полезно за масовото производство на много части. Този бърз производствен процес прави ди кастинга изключително подходящ за големи поръчки с голямо количество идентични части.

Как Ди Кастингът Се Различава:

Например, една от нещата, които правят ди кастинга специален, е неговата способност да произвежда сложни части с висока точност. Ди кастингът може да произведе сложни, детайлирани части. Обработката, штампирането и другите процеси могат да произведат по-прости части, но тези методи може да изискват допълнителни стъпки за завършване на повърхността и подобряване на толеранциите.

Сравнение с по-старите методи:

Ди кастингът е по-модерен метод за формиране на метали в сравнение с по-старите техники като пясъчен кастинг и investment casting. Класическите техники също могат да предоставят добри елементи, но обикновено изискват допълнително финишiranе и полирing. Този допълнителен труд също може да допринесе за разходите за производство на частите и продължителни графици. Ди кастингът, от друга страна, е бърз и ефективен процес, който създава части точно достатъчно, за да се намали цената и времето за финиш.

Предимства и недостатъци:

Както и всеки процес, ди кастингът има свои предимства и недостатъци:

Плюсове: Приливната форма обикновено произвежда точна част с минимални, ако не и без, отпадъци и процесът не е скъп. Приливните форми или силните и устойчивите части често се предпочитат в много индустрии поради голямото им приложение.

Минуси: Недостатъците на приливната форма са: (Например, първоначалните разходи за създаване на формите могат да бъдат забранително скъпи, което ги прави по-малко идеални за малки серийни производствени ходове.) Повече от това, не всички видове метали могат да бъдат приливани, а някои материали може да изискват различни процеси за формиране.

EN

EN