El metall és considerat un material molt important en molts camps - des de la construcció d'edificis, fabricació de cotxes, fins i tot s'utilitza en avions. I hi ha moltes maneres en què les persones poden formar metall per a tot tipus de productes que es poden utilitzar. El mètode de conformació per forja sota pressió és un mètode estàndard de conformació de metales. Per tant, aquí en aquest article discutirem què matriu casting peces és, com funciona, i quan i per què pot ser millor que altres mètodes de conformació de metales.

Què és la fundició sota pressió?

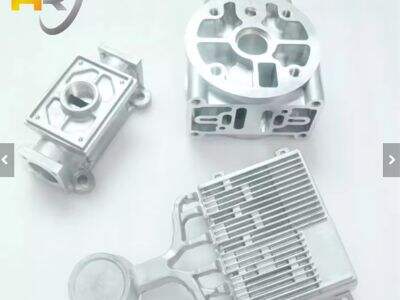

Huarui Forja sota pressió Si tens una necessitat especial per a un component d'alumini, fundició per pressió pot proporcionar-lo. Utilitzem un motell que és un tipus de contenidor format just com la part que volem crear. Un cop s'ha versat, el metge fundit es refreda i es solidifica en aquest motell, resultant en una part de metge sòlida. Quan es dura, la peça es pot treure del motell. Fer parts de metge d'aquesta manera és molt útil i té moltes avantatges respecte d'altres mitjans de producció.

Avantatges de la forja a fred:

1) Alta precisió: una cosa bona de la forja a fred és que les parts es fan amb alta precisió. Els motells estan dissenyats minuciosament per produir parts de alta qualitat, amb poc procés secundari. És critical per coses com les parts automotives, caixes electròniques i dispositius mèdics que necessiten encaixar bé junts.

Menys residus: Una de les millors qualitats de Part de fundició a cavaller és que genera un residu molt baix. Les parts sobrants de metalls es poden reciclar i reutilitzar fàcilment. L'escociment per passes també emet menys residus, que és una millor opció per al nostre planeta. A més, el procés és principalment controlat per màquines, el que és bo per mantenir els costos baixos i la producció ràpida.

Per què l'Escociment per Passes és Millor?

Hi ha algunes bones raons pel fet que l'escociment per passes sol ser una millor opció que altres mètodes de formació de metalls.

Parts Considerables: Les parts que es fabriquen utilitzant l'escociment per passes són normalment més sòlides i duradores que en altres processos. La raó és que el metall fundit s'injeta al moldavi amb alta pressió. La pressió permet la creació d'un material gros i resistant.

Velocitat:

L'escociment per passes és un mètode ràpid per fabricar parts, el que és beneficiós per a la producció massiva de moltes parts. Aquest procés de producció ràpida fa que l'escociment per passes sigui altament adequat per a grans comandes amb una gran quantitat de parts idèntiques.

Com destaca l'Escociment per Passes:

Per exemple, una de les coses que fa especial la forja per injecció és la seva capacitat d'ofereixer parts complexes amb gran precisió. La forja per injecció pot produir parts complexes i detallades. El fresatge, el timbrat i altres processos poden produir parts més simples, però aquests mètodes poden requerir passos addicionals per acabar la superfície i millorar les toleràncies.

Comparant amb Mètodes antics:

La forja per injecció és un mètode més modern de formar metalls que les tècniques antigues com ara la forja en sorra i la forja d'inversió. Les tècniques classics també poden oferir bons elements, però generalment requereixen acabats i llavors addicionals. Aquest treball addicional també pot contribuir al cost de fabricació de les parts i a plans prolongats. D'altra banda, la forja per injecció és un procés ràpid i eficient que crea parts prou precises per reduir el cost i el temps d'acabat.

Virtuts i defectes:

Com qualsevol procés, la forja per injecció té les seves virtuts i defectes:

Avantatges: La forja per injecció normalment produeix una part precisa amb poc, o cap, desèstec i no és un procés molt car. Les peus de forja són sovint parts fortes i durables que es prefereixen en moltes indústries per a les nombreuses aplicacions.

Desavantatges: Els inconvenients de la forja per injecció són: (Per exemple, el cost inicial per crear els moldes té alguns costos prohibitius, fent-los menys ideals per a produccions petites.) A més, no tots els tipus de metalls poden ser forjats per injecció, i certs materials poden requerir processos diferents per a la formació.

EN

EN