Metal anses for at være et meget vigtigt materiale i mange områder - fra bygning og konstruktion af huse, fremstilling af biler, og endda bruges i fly. Og der findes flere måder, hvorpå mennesker kan forme metal til alle slags produkter, der kan bruges. Metoden med støbning i form er en standard metalformingsmetode. Så her i denne artikel vil vi drøfte, hvad form sTØBNING dele er, hvordan det fungerer, og hvornår og hvorfor det muligvis er bedre end nogle andre metoder til at forme metal.

Hvad er presformning?

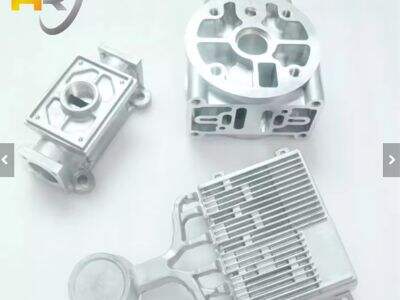

Huarui Støbning i form Hvis du har et særligt behov for en aluminiumskomponent, formgivnings kan levere det. Vi bruger en form, som er en type beholder, der har samme form som det stykke, vi ønsker at oprette. Når det er hældt ind, køler det smeltede metal af og fastgør sig i denne form, hvilket resulterer i et fast metallert stykke. Når det harnet, kan stykket fjernes fra formen. At lave metallerte på denne måde er meget nyttigt og har mange fordele i forhold til andre produktionsmetoder.

Fordeler ved formgivning:

1) Høj præcision: et godt aspekt ved presformning er, at dele laves med høj præcision. Former designes omhyggeligt for at producere høj kvalitet, med få sekundære processer. Det er afgørende for ting som bildele, elektroniske husninger og medicinske apparater, der skal passe fint sammen.

Mindre affald: En af de bedste egenskaber ved Formstøbt komponent det genererede meget lidt affald. Rester af skrapmetal kan også genbruges og genanvendes nemt. Sprøjteformning udsender også mindre affald, hvilket er en bedre mulighed for vores planet. Desuden er processen hovedsagelig maskinstyret, hvilket er godt for at holde omkostningerne lavt og produktionen hurtig.

Hvorfor er sprøjteformning bedre?

Der er nogle meget gode grunde til, hvorfor sprøjteformning tendentervis er en bedre valgmulighed end andre metoder til metalformning.

Betydelige komponenter: Komponenterne, der fremstilles ved hjælp af sprøjteformning, er normalt mere faste og varige end ved andre processer. Grunden er, at det smeltede metal injiceres i formen under høj tryk. Trykket gør det muligt at lave et tykt og modstandsdygtigt materiale.

Hastighed:

Sprøjteformning er en hurtig metode til at lave dele, hvilket er fordelagtigt ved masseproduktion af mange dele. Denne hurtige produktionsproces gør sprøjteformning højst egnet til store ordrer med en stor mængde identiske dele.

Hvordan sprøjteformning stikker ud:

For eksempel er en af de ting, der gør sprøjteformning særlig, dens evne til at levere komplekse dele med høj præcision. Sprøjteformning kan producere komplekse, detaljerede dele. Maskinerings-, pres- og andre processer kan producere enklere dele, men disse metoder kan kræve yderligere trin for at færdiggøre overfladen og forbedre tolerancerne.

Sammenligning med ældre metoder:

Sprøjteformning er en mere moderne måde at forme metal på end ældre teknikker som sandformning og investeringsformning. Klassiske teknikker kan også give gode elementer, men de kræver normalt yderligere afslutning og polering. Denne ekstra arbejdsindsats kan også bidrage til omkostningerne ved at fremstille delene og forlængede tidsplaner. Sprøjteformning er i modsætning her til en hurtig og effektiv proces, der skaber dele, der er nøjagtige nok til at reducere afslutningsomkostningerne og tiden.

For- og ulemper:

Ligesom enhver proces har sprøjteformning sine for- og nackager:

Fordele: Die casting producerer typisk en nøjagtig del med lidt, hvis overhovedet, spild og er ikke et dyrt proces. Die Castings eller de stærke og varige dele foretrækkes ofte i mange industrier på grund af de mange anvendelser.

Ulemper: Ulemperne ved die casting er: (For eksempel er forudgående omkostninger til at lave formerne nogle forbudende omkostninger, hvilket gør dem mindre ideelle for små produktionsserier.) Desuden kan ikke alle slags metaller være die cast, og visse materialer kan kræve forskellige processer for formning.

EN

EN