Метал розглядається як дуже важливий матеріал у багатьох галузях - від будівництва житлових будинків, виготовлення автомобілів, аж до його використання в літаках. І існує безліч способів, за допомогою яких люди можуть формувати метал для різних продуктів, які можна використовувати. Метод формування штампуванням під тиском є стандартним методом формування металу. Отже, тут у цьому тексті ми обговоримо, що литня лИТТЯ частини це таке, як воно працює, і коли й чому воно може бути кращим за деякі інші методи формування металу.

Що таке штамповування під тиском?

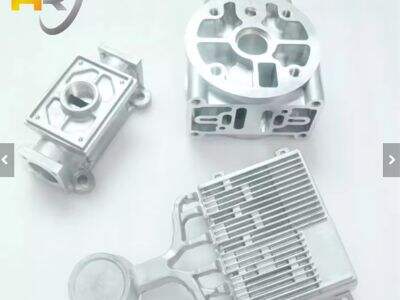

Huarui Штампування під тиском Якщо вам потрібен особливий алюмінієвий компонент, лиття під тиском може його забезпечити. Ми використовуємо формку, яка є видом контейнера, формою якої співпадає з деталлю, яку ми хочемо створити. Після того, як розплавлене металеве речовинне потрапляє до неї, воно охолодає і затвердюється у цій формі, що дає солідну металеву деталь. Коли вона затвердіє, деталь можна вилучити з форми. Виготовлення металевих деталей таким чином дуже корисне і має багато переваг порівняно з іншими методами виробництва.

Переваги літнього ливлення:

1) Висока точність: гарна річ про гіркове ливарення - це деталі, виготовлені з високою точністю. Форми тщесливо проектуються для виробництва деталей високого якості, з мінімальним кількістю наступних процесів. Це критично для таких речей, як автодеталі, корпуси електроніки та медичні пристрої, які повинні добре складатися разом.

Менше відходів: Одна з найкращих якостей Частка викидання в тому, що воно виробляє дуже мало відходів. Залишки листового металу також можна переробити і використати знову без проблем. Литня під тиском також виділяє менше відходів, що є кращим варіантом для нашої планети. Також процес майже повністю керується машинами, що добре впливає на утримання витрат на низькому рівні та швидке випускання продукції.

Чому Литня під Тиском Краща?

Є декілька чудових причин, чому литня під тиском часто є кращим варіантом, ніж інші методи формування металу.

Значущі деталі: Деталі, які виготовляються за допомогою литні під тиском, зазвичай більш міцні та тривалі, ніж при інших процесах. Причина в тому, що розплавлений метал заливається в форму під високим тиском. Цей тиск дозволяє створювати густий і стійкий матеріал.

Швидкість:

Литня під тиском - це швидкий спосіб виготовлення деталей, що корисно для масового виробництва багатьох деталей. Цей швидкий процес виробництва робить литню під тиском надзвичайно придатною для великих замовлень з великим обсягом однакових деталей.

Як Литня під Тиском Виділяється:

Наприклад, одна з речей, що робить штампування під тиском особливим, це його здатність виробляти складні деталі з високою точністю. Штампування під тиском може виробляти складні, деталізовані деталі. Обробка, штампування і інші процеси можуть виробляти простіші деталі, але ці методи можуть вимагати додаткових кроків для закінчення поверхні та покращення точності.

Порівняння з старими методами:

Штампування під тиском є більш сучасним методом формування металів, ніж старі техніки, такі як пісочне ливарство і інвестиційне ливарство. Класичні техніки також можуть надавати хороші елементи, але загалом вони вимагають додаткового закінчування та полірування. Ця додаткова робота також може сприяти вартості виготовлення деталей та продовженню термінів. З іншого боку, штампування під тиском - це швидкий та ефективний процес, який створює деталі точністю, достатньою для зменшення витрат на закінчування та часу.

Переваги та недоліки:

Як і будь-який процес, штампування під тиском має свої переваги та недоліки:

Переваги: Зазвичай, штамповка дає точну деталь з мінімальним відходом, якщо взагалі є, і це не дуже дорогий процес. Штамповані деталі, або сильні та тривалі частини, часто вибираються у багатьох галузях через велику кількість застосувань.

Недоліки: Недоліки штампування такі: (Наприклад, початкові витрати на створення форм мають деякі обмежуючі вартості, що робить їх менш вигідними для маленьких серій виробництва.) Крім того, не всі види металів можна штампувати, і певні матеріали можуть вимагати інших процесів формування.

EN

EN