Metalli pidetään erittäin tärkeänä materiaalina monilla aloilla – kotien rakentamisesta autojen valmistamiseen ja jopa lentokoneiden käyttöön. On olemassa useita tapoja muodostaa metalli erilaisiin tuotteisiin, jotka voidaan käyttää. Kuivakiskonnutusmenetelmä on standardi metallinmuotoilumenetelmä. Tässä osiossa keskustelemme siitä, mitä kuollinen casting osat se on, miten se toimii, ja milloin ja miksi se voi olla parempi kuin joitain muita metallinmuotoilumenetelmiä.

Mitä tarkoittaa kuivatuksen hymyntä?

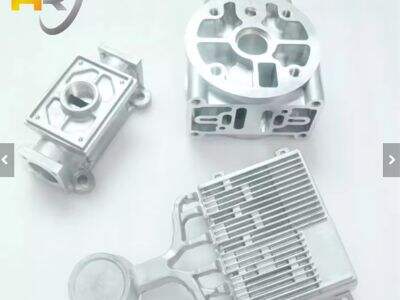

Huarui Kuivakiskonnutus Jos sinulla on erityinen tarve alumiinikomponentille, kuormitus voi tarjota sen. Käytämme moukkaa, joka on tyyppi säiliö, joka on muotoinen juuri niin kuin osa, jonka haluamme luoda. Kun se on kaadettu sisään, sulavuttu metalli jää hidasten ja kiinteänä tässä moukassa, mikä johtaa kiinteään metalliosaan. Kun se kovenee, osa voidaan poistaa moukasta. Metalliosojen valmistaminen tällä tavalla on erittäin hyödyllistä ja siitä on monia etuja muihin tuotantotapoihin nähden.

Die castingin edut:

1) Korkea tarkkuus: hyvä asia moukkavalmistuksessa on, että osat tehdään korkealla tarkkuudella. Moukkaita suunnitellaan huolellisesti tuottamaan laadukkaita osia, jotka vaativat vähän toissijaisia prosesseja. Se on ratkaisevaa asioille kuten autonosat, sähköisten laitteiden kuoret ja lääketieteelliset laitteet, jotka täytyy sovittua yhteen miellyttävästi.

Vähemmän jätettä: Yksi parhaista ominaisuuksista Patsaustyön osa on se, että se tuotti erittäin vähän jätettä. Jäljellä olevat metallijätteet voidaan myös kierrättää ja käyttää uudelleen helposti. Matriisinkujotus aiheuttaa myös vähemmän hankaluutta, mikä on parempi vaihtoehto planeetamme kannalta. Lisäksi prosessi on suurelta osin konepohjainen, mikä on hyvä pitää kulut alhaisina ja tuotanto nopeana.

Miksi Matriisinkujotus On Parempi?

On olemassa joitakin erittäin hyviä syitä siihen, miksi matriisinkujotus pyörii usein paremmaksi vaihtoehdoksi kuin muut metallinmuotoilumenetelmät.

Merkitseviä Osia: Matriisinkujotuksella valmistetut osat ovat yleensä vankempia ja kestävämpää kuin muita prosesseja. Syy tähän on se, että sulamaista metalla ruvetaan kohdistamaan korkeaa painetta malliin. Paine mahdollistaa tiheyden ja vastustavan materiaalin tekemisen.

Nopeus:

Matriisinkujotus on nopea tapa tehdä osia, mikä on hyödyllistä massatuotannossa monia samoja osia. Tämä nopea tuotantoprosessi tekee matriisinkujotuksesta erittäin sopivan suurille tilauksille, jotka sisältävät suuria määriä samanlaisia osia.

Miten Matriisinkujotus Eristyy Muista:

Esimerkiksi yksi niistä asioista, jotka tekevät painutuksen erityiseksi, on sen kyky tuottaa monimutkaisia osia korkealla tarkkuudella. Painutus voidaan käyttää monimutkaisten ja yksityiskohtaisen rakenteen osien tuotantoon. Törmäys, leikkaus ja muut menetelmät voivat tuottaa yksinkertaisempia osia, mutta näissä menetelmissä saattaa olla tarpeellista lisätä pintaan lopulliset kosketukset ja parantaa toleransseja.

Vertailu vanhempiin menetelmiin:

Painutus on modernempaa metodia metallien muotoilulle kuin vanhemmat tekniikat, kuten hiekkapainutus ja investointipainutus. Klassiset tekniikat antavat myös hyviä elementtejä, mutta ne vaativat yleensä lisätyötä pintaan liu'dottaakseen ja poliisimaan. Tämä lisätyö voi myös vaikuttaa osien valmistuskustannuksiin ja venyttää aikatauluja. Painutus puolestaan on nopea ja tehokas prosessi, joka tuottaa osia riittävän tarkasti vähentääkseen pinnan käsittelykustannuksia ja -aikaa.

Edut ja haitat:

Kuten mikä tahansa prosessi, myös painutuksella on omat etujaan ja haittojaan:

Edut: Mottikaastaus tuottaa yleensä tarkan osan, jossa on vain vähän tai ei lainkaan jätettä, eikä se ole kallista prosessia. Mottikaastuista osista, jotka ovat voimakkaita ja kestäviä, suositaan useissa teollisuudenaloissa monien sovellusten takia.

Haitat: Mottikaastauksen haittoja ovat: (Esimerkiksi mallien valmistamiseen liittyvät etukäteen kustannukset voivat olla estäjiä pienissä tuotantokäyrissä.) Lisäksi kaikki metallit eivät voi olla mottikaastettuja, ja joitakin materiaaleja saattaa vaadita erilaisia prosesseja muotoiluun.

EN

EN